在现代建筑与制造行业中,铝型材因其轻质、高强度和优良的耐腐蚀性而受到广泛应用。而铝型材的弯弧加工工艺更是为建筑设计提供了更多的可能性,使得建筑物的外观更加美观、流畅。在呼和浩特,随着建筑市场的不断发展,铝型材弯弧加工工艺也逐渐成熟,成为行业内的重要组成部分。

一、设计阶段

铝型材弯弧的加工工艺首先始于设计阶段。在这一阶段,设计师与客户沟通,明确项目需求,包括弯曲半径、形状、尺寸以及后续的表面处理等。设计师一般会使用CAD软件进行三维建模,以便更准确地展示最终效果,并进行虚拟模拟,确保设计的可行性。

设计过程中,考虑到铝型材的物理特性,设计师必须对材料的弯曲性能有深入了解。铝合金的种类繁多,如6061和6063型铝合金,具有不同的强度和延展性。在选择材料时,设计师会根据项目的具体要求选择合适的铝合金类型。

二、加工准备

一旦设计得以确认,接下来便是加工准备阶段。这一阶段主要包括材料采购和设备调试。呼和浩特地区的铝型材供应商通常会提供多种规格的铝型材,企业会根据订单需求进行相应的采购。同时,针对即将进行的弯弧加工,企业会检查并调试加工设备,以确保其在较佳状态下运行。

在加工准备阶段,技术人员还需制定详细的生产计划,包括生产进度、工艺流程和质量控制措施等。这些准备工作能有效避免后续生产中的不必要延误,提高整体效率。

三、弯弧加工

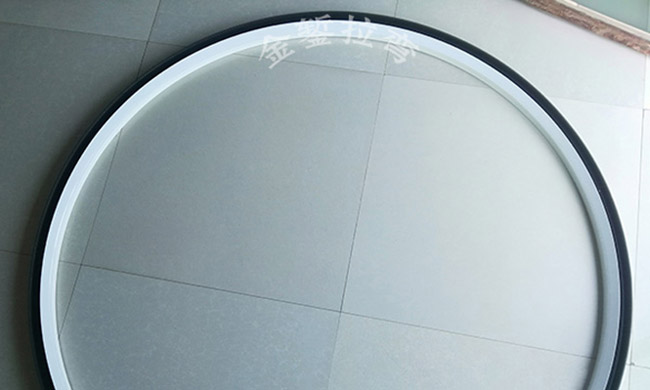

弯弧加工是铝型材生产的核心环节。呼和浩特铝型材弯弧加工主要采用数控弯曲机或液压弯曲机进行。以下是这一过程的详细步骤:

1.材料切割:首先,根据设计图纸的要求,对铝型材进行精确切割。切割的长度和角度必须严格遵循设计参数,以保证后续加工的准确性。

2.加热处理:在一些情况下,为了提升铝型材的塑性,减少弯曲过程中可能出现的裂纹,技术人员会对铝型材进行加热处理。加热温度和时间需严格控制,以确保铝材的性能不受影响。

3.弯曲操作:将预处理好的铝型材放入弯曲设备中,依据设定的参数进行弯曲加工。数控弯曲机通过计算机程序控制弯曲角度和半径,确保每个弯曲点的精度。而液压弯曲机则通过液压压力实现弯曲,适用于大直径或厚度较大的铝型材。

4.冷却与定型:弯曲完成后,铝型材通常会经过自然冷却,确保其形状定型。在一些情况下,为了加速冷却过程,也可以采用水冷等手段。

四、表面处理

弯曲完成后,铝型材需要进行表面处理,以增强其耐腐蚀性和美观性。常见的表面处理方法包括阳极氧化、电泳涂漆、喷涂等。呼和浩特的铝型材加工企业通常会提供多种表面处理选项,以满足不同客户的需求。

-阳极氧化:通过电解氧化处理,使铝型材表面形成一层保护膜,增加耐腐蚀性,并可提供多种颜色选择。

-喷涂:喷涂工艺可以为铝型材提供更丰富的色彩和光泽,增加其视觉吸引力,适用于装饰性强的建筑项目。

-电泳涂漆:这是一种更高级的涂漆工艺,能提供更均匀的涂层和更好的耐候性,适用于高端建筑项目。

五、质量检测

在铝型材弯弧加工的最后阶段,质量检测是确保产品符合标准和客户要求的重要环节。呼和浩特的铝型材加工企业通常会设立专门的质量检测部门,负责对每个生产环节进行严格把控。质量检测包括以下几个方面:

1.尺寸检测:使用精密测量工具对弯曲后的铝型材进行尺寸检测,确保其符合设计图纸的要求。关键参数如弯曲半径、角度、长度和厚度等都需要进行详细检查。

2.外观检查:检查铝型材表面是否存在划痕、气泡、变色等缺陷,确保产品外观符合客户的审美需求和行业标准。

3.性能测试:部分高要求的工程项目可能需要对铝型材进行强度和耐腐蚀性测试,以验证其在实际使用中的可靠性。

4.记录与追溯:每个产品的检测结果都会被记录,以便于后续追溯和分析。这不仅有助于提升企业的质量管理水平,还能增强客户的信任感。

呼和浩特铝型材弯弧加工工艺在设计、生产、质量控制和应用等多个环节都展现了其独特的优势。通过科学的设计流程、新的加工设备和严格的质量管理,该工艺不仅满足了建筑行业日益增长的需求,也为城市的美观和功能性添砖加瓦。

随着技术的不断进步和市场需求的多样化,铝型材弯弧加工工艺将迎来更加广阔的发展前景。在这一过程中,呼和浩特的铝型材加工企业有望在全国乃至全球市场中占据一席之地,为更多的建筑项目提供优质的铝型材解决方案。